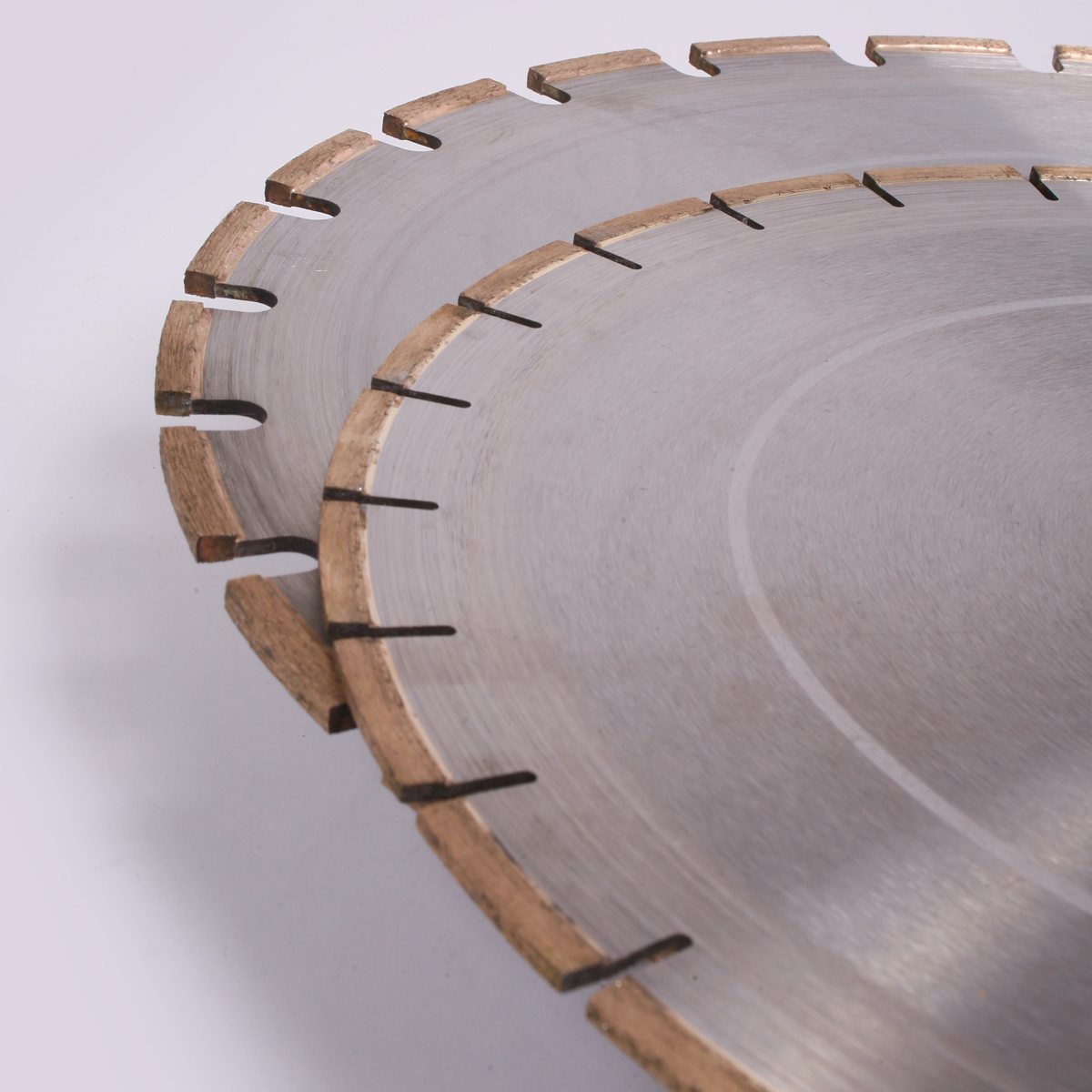

Elmas Testereler

EKİP SOKET Beton, Asfalt, Doğaltaşlar ve Seramik için dairesel testere üretmektedir. Üretim programı 200 mm. çaptan 2000 mm. çapa kadardır. Hedefi ise, hızlı kesim yaparak günlük üretim miktarını artırmaktır.

Elmas Testerelerin Kullanımında Dikkat Edilmesi Gereken Hususlar

Dairesel testerenin makineye montajı esnasında gövde üzerindeki ok ile belirtilen dönüş yönüne mutlaka uyulması gerekir.

Testereler kullanılmadıkları zaman göbek deliğinden dik olarak aşılmalıdır.

Testerelerin makineye montajından önce mil ve flanş grubu temiz olmalıdır.

Testerelerde göbek çapı ile mil çapı arasındaki hassasiyet 0,1 mm. toleransında olmalıdır.

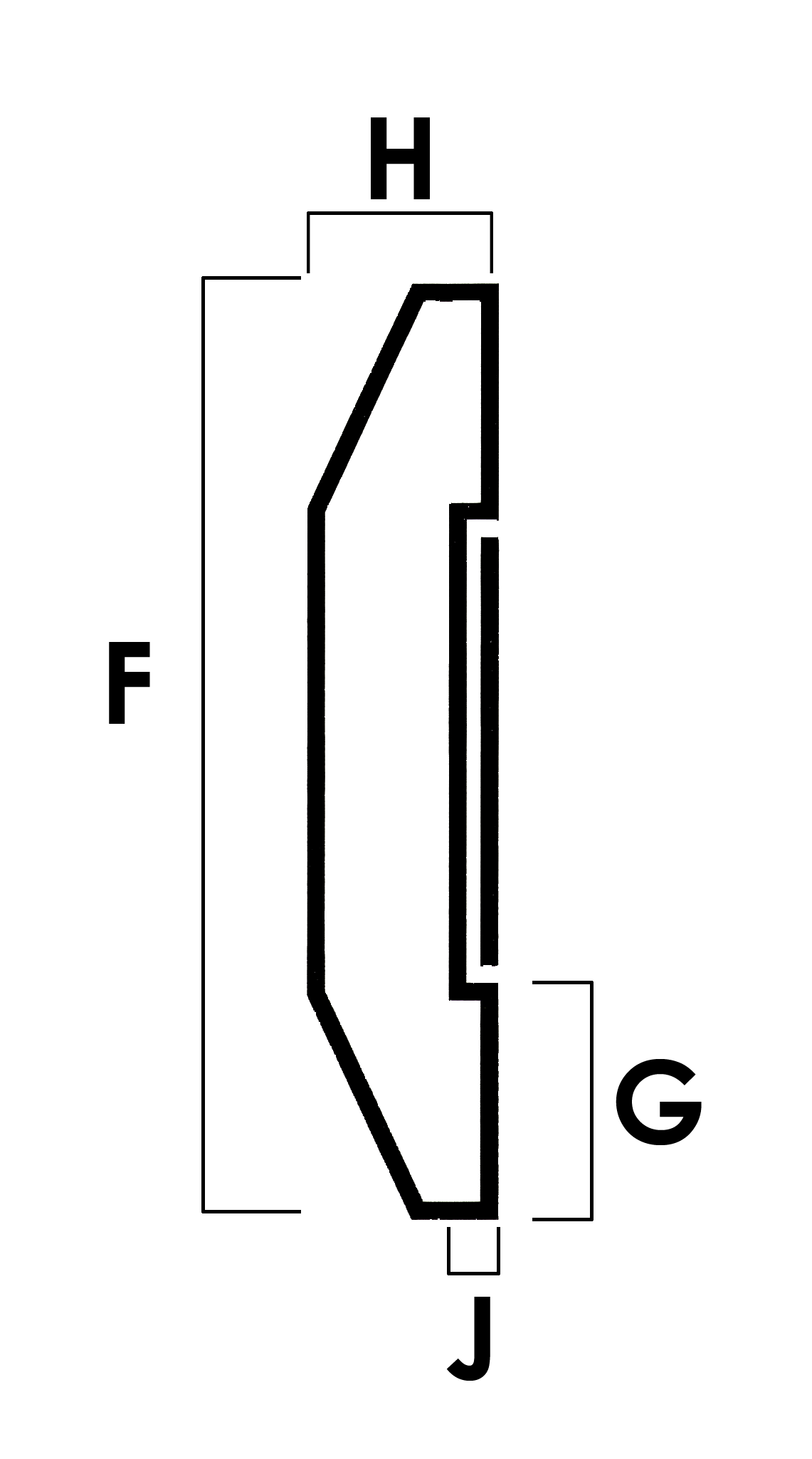

Flanşlar merkezleşmiş olmalıdır. Bıçak çapı büyüdükçe flanş çapı da büyür. Testere çapına bağlı olarak uyulması gereken minimum flanş ölçüleri aşağıdaki tabloda gösterilmiştir.

| F | G | H | J | |

|---|---|---|---|---|

| 200 | 80 | 10 | 12 | 1 |

| 250 | 100 | 10 | 10 | 1 |

| 300 | 120 | 10 | 12 | 1 |

| 350 | 140 | 12 | 15 | 1 |

| 400 | 150 | 12 | 15 | 1 |

| 450 | 160 | 12 | 18 | 1 |

| 500 | 170 | 15 | 18 | 1 |

| 550 | 170 | 15 | 18 | 1 |

| 600 | 180 | 15 | 18 | 1 |

| 700 | 200 | 20 | 20 | 1 |

| 800 | 225 | 20 | 20 | 1 |

| 900 | 250 | 25 | 20 | 1 |

| 1000/1100 | 250 | 25 | 20 | 1,5 |

| 1200 | 300 | 30 | 25 | 1,5 |

| 1300 | 325 | 30 | 25 | 1,5 |

| 1400 | 325 | 30 | 25 | 1,5 |

| 1500 | 350 | 30 | 30 | 1,5 |

| 1600 | 375 | 40 | 30 | 1,5 |

| 1750/1800 | 400 | 40 | 35 | 2 |

| 2000 | 425 | 50 | 35 | 2 |

| 2500/2700 | 450 | 50 | 35 | 2 |

| 3000 | 600 | 60 | 40 | 2 |

Dairesel Testerelerle kesimler bol suyla yapılmalıdır. Su miktarı yeterli olduğunda su basıncının önemi yoktur.

| mm. | 1/dk (Min) | 1/dk (Max) |

| 200-250 | 6 | 10 |

| 300-400 | 10 | 15 |

| 450-550 | 15 | 22 |

| 600-625 | 20 | 30 |

| 700-750 | 30 | 40 |

| 800-900 | 30 | 45 |

| 1000-1100 | 40 | 60 |

| 1200-1300 | 50 | 75 |

| 1400-1600 | 60 | 90 |

| 2000 | 70 | 120 |

| 2500-2700 | 80 | 140 |

| 3000 | 90 | 160 |

Soketlerin hızı kesilecek taşın sertliği ve aşındırıcılık özelliği dikkate alınarak seçilmelidir. İlerleme hızı ve çevresel hız testere ömrünü önemli ölçüde etkiler. Bu nedenle kesilecek taşa uygun çevresel hız ve devir seçimi büyük önem taşımaktadır

| mm | 25 m/sn | 30 m/sn | 35 m/sn | 40 m/sn | 45 m/sn | 50 m/sn | 55 m/sn | 60 m/sn |

| 3000 | 160 | 190 | 220 | 250 | 290 | 320 | 350 | 380 |

| 2500 | 190 | 230 | 270 | 300 | 340 | 380 | 420 | 460 |

| 2000 | 240 | 290 | 340 | 380 | 430 | 480 | 530 | 570 |

| 1800 | 265 | 318 | 372 | 425 | 478 | 531 | 584 | 637 |

| 1750 | 273 | 328 | 382 | 437 | 491 | 546 | 601 | 655 |

| 1700 | 290 | 340 | 400 | 460 | 510 | 570 | 620 | 680 |

| 1600 | 300 | 360 | 420 | 480 | 550 | 600 | 660 | 720 |

| 1500 | 330 | 390 | 460 | 520 | 580 | 650 | 700 | 770 |

| 1400 | 350 | 420 | 480 | 550 | 620 | 690 | 760 | 820 |

| 1300 | 370 | 450 | 520 | 600 | 670 | 750 | 810 | 890 |

| 1200 | 400 | 480 | 560 | 650 | 730 | 800 | 880 | 960 |

| 1100 | 440 | 530 | 620 | 700 | 800 | 870 | 960 | 1050 |

| 1000 | 470 | 570 | 650 | 750 | 850 | 950 | 1100 | 1150 |

| 900 | 530 | 640 | 750 | 850 | 950 | 1050 | 1200 | 1300 |

| 850 | 560 | 675 | 785 | 900 | 1010 | 1120 | 1235 | 1350 |

| 800 | 600 | 720 | 830 | 950 | 1080 | 1200 | 1300 | 1450 |

| 750 | 637 | 764 | 892 | 1019 | 1146 | 1274 | 1401 | 1529 |

| 700 | 700 | 850 | 950 | 1100 | 1250 | 1400 | 1500 | 1650 |

| 650 | 735 | 882 | 1029 | 1176 | 1323 | 1470 | 1617 | 1764 |

| 600 | 800 | 950 | 1150 | 1300 | 1450 | 1600 | 1800 | 1900 |

| 550 | 870 | 1042 | 1216 | 1390 | 1563 | 1737 | 1911 | 2085 |

| 500 | 950 | 1150 | 1350 | 1550 | 1750 | 1900 | 2100 | 2300 |

| 450 | 1070 | 1300 | 1500 | 1700 | 1920 | 2150 | 2350 | 2560 |

| 400 | 1200 | 1450 | 1700 | 1900 | 2200 | 2400 | 2650 | 2900 |

| 350 | 1370 | 1650 | 1920 | 2200 | 2470 | 2750 | 3000 | 3300 |

| 300 | 1600 | 1900 | 2300 | 2600 | 2900 | 3200 | 3500 | 3850 |

| 200 | 2400 | 2900 | 3400 | 3800 | 4300 | 4800 | 5300 | 5750 |

Testerelerin olması gerekenden yüksek devirde çalıştırılmaları; hızlı soket aşınmalarına (erken bitmeler) fazla sürtüşmelerden dolayı yüzeydeki elmasların kırılmasına, dolayısıyla körlenmelere, testerelerin balans yapmasına (ilerleyen aşamalarda gövde çatlama ve yaralanmalarına), testerelerin takıldığı milde deformasyonlara neden olacaktır. Testerelerin olması gerekenden düşük devirde çalıştırılmaları; kesim problemlerine, soket çatlamalarına, kesim güçlüğünden testere balans ve geriliminin bozulmasına neden olacaktır.

| Çap (mm) | ||

|---|---|---|

| Granite | Min. | Max. |

| 200-250 | 2 | 4 |

| 300-400 | 15 | 10 |

| 450-550 | 12 | 18 |

| 600-625 | 18 | 20 |

| 700-750 | 25 | 35 |

| 800-900 | 25 | 40 |

| 1000-1100 | 30 | 45 |

| 1200-1300 | 40 | 60 |

| 1400-1600 | 55 | 80 |

| 2000 | 60 | 90 |

Elmasli Dairesel Testerelerde Muhtemel Problemler Ve Çözüm Önerileri

| PROBLEM | NEDENİ | ÇÖZÜM ÖNERİSİ |

|---|---|---|

| Testere erken bitiyor | -Soketler kesilen malzemeye uygun değil, soketler yumuşak. -Testere çalışma devri (d/dk) ve motor gücü çok yüksek. -Testereye yeterli miktarda su gelmiyor. | -Uygun soketli testere kullanınız. |

| Testere kesmiyor | -Soketler kesilen malzemeye uygun değil, soketler sert, açılmıyor. -Testere çalışma devri (d/dk) ve motor gücü çok düşük. | -Devir ve motor gücünü uygun değerlere getiriniz. -Yeterli miktarda ve temiz su kullanınız. |

| Soketler eksantrik aşınıyor (yükseklik farkı- vuruntulu çalışma) | -Testerede veya milde eksantriklik var. -Testere ğöbek deliği mil üzerinde gezindiğinden aşınmış. | -Uygun soketli testere kullanınız. Aşındırıcı bir malzeme ile soketleri açınız. -Devir ve motor gücünü uygun değerlere getiriniz. Testere kasnak kayışlarının sıkılığını ve makineyi kontrol ediniz. |

| Soketler tek taraflı aşınıyor | -Testerenin her iki yüzüne eşit miktarda su gelmediği için eksik su gelen taraf aşınıyor. -İçteki ve dıştaki flanş çapları eşit değil. -Testere gerilimi problemli ya da balans yapmış. | -Makinenin milini, rulmanlarını kontrol edin. Kontrol için testereyi imalatçınıza gönderin. -Testere göbek deliğinin mile tam oturup oturmadığını, boşluk olup olmadığını kontrol edin. Flanşları kontrol edin. -İmalatçı firmanıza danışın. |

| Soketler çatlıyor | -Soketler kesilen malzemeye uygun değil (çok sert) | -İmalatçı firmanıza danışın. |

| Testerede titreşim oluyor | -Makine arızalı. -Flanşlar hatalı kullanılıyor. -Motor gücü ve devir uygun değil. -Testere gerilimi ya da balansı | -Makine parçalarını kontrol edin. -Flanşları uygun şekilde kullanın. -Uygun güç ve devir kullanın. -İmalatçı firmanıza danışın. |

| Testerede ötme var | -Testere gerilimi çok fazla. -Soketler kesime uygun değil. | -Gerilimin uygun değerlere getirilmesi için imalatçı firmanıza danışın. -İmalatçı firmanıza danışın. |

| Testerenin gerilimi kayboluyor | -Testere gövdesi çok ısınıyor. -Testere gövdesi kesilen malzemeye sürtüyor. | -Soğutma suyunu kontrol ediniz. -Gövdeyi kontrol edin, kesilen malzemeyi sabitleyin. |

| Göbek deliği deforme olmuş | -Flanşlar hatalı kullanılıyor. -Testere iyice sabitlenmemiş. | -Flanşları uygun şekilde kullanın. -Testereyi makineye sabitleyin. |

| Gövdenin ortasında ve su kanallarının altında çatlamalar var | -Soketler kesilen malzemeye göre çok sert olduğundan aşırı zorlanmaya ve ısınmaya maruz kalıyor. Bu nedenle gerilim ve balansı bozulduğundan gövde kesilen malzemeye sürtüyor. -Testere çelik gövdesinin sertliği ile ilgili problem var. | -Uygun soketli testere kullanınız. -İmalatçı firmanıza danışın. |